随着经济的发展,汽车越来越成为人们交通工具的首选,科技的进步,技术的革新,对汽车材料也提出了更高的要求。对于汽车的零部件,有很多需要改性后才能进行下一步的工序,才能满足生产需求,譬如灯罩、车灯、密封条、扶手、保险杠等等,都需要用等离子表面处理设备处理过后才能提高它的表面性能,达到生产要求,下面将跟随小编进行列举说明。

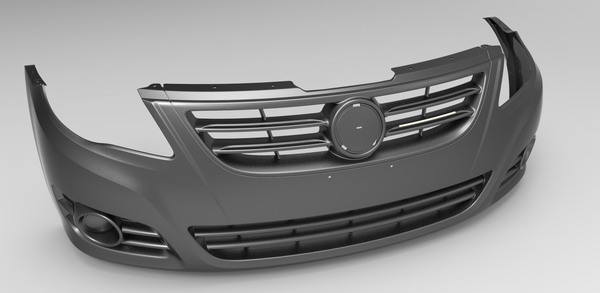

比如汽车保险杠,大部分厂家都会选择用PP/EPDM塑料,因为其价格便宜、易加工成型和优良的柔韧性,但聚丙乙烯本身是一种低极性的高聚合物,表面张力差,用EPDM改性后虽在涂装中抗溶解性得到改善,但其低极性、PP与EPDM的非均匀相分布、表面的化学添加剂,以及无机颜填料对涂装的副作用和运输过程中产生的沾污等都会对PP/EPDM汽车保险杠的涂装有不良影响,因此在喷涂前必须基材进行适当的前处理。常用的是火焰法,此法虽快速简便,但是耐老化性差,大约一年后粘合强度就下降了,而且对环境也有影响,所以这种方法慢慢的就被很多商家摒弃了。

而用我司生产的等离子表面处理设备,能有效的出去表面的化学添加剂和污染物,使PP材料表面的C-C或C-H键发生了氧化,产生C-0、C=O和COO等活性基体,提高PP材料表面活性,增加PP/EPDM汽车保险杠喷涂的可靠性和稳定性,降低不良率,从而降低生产成本,解决生产难题,也是很多汽车生产厂家的最佳选择。

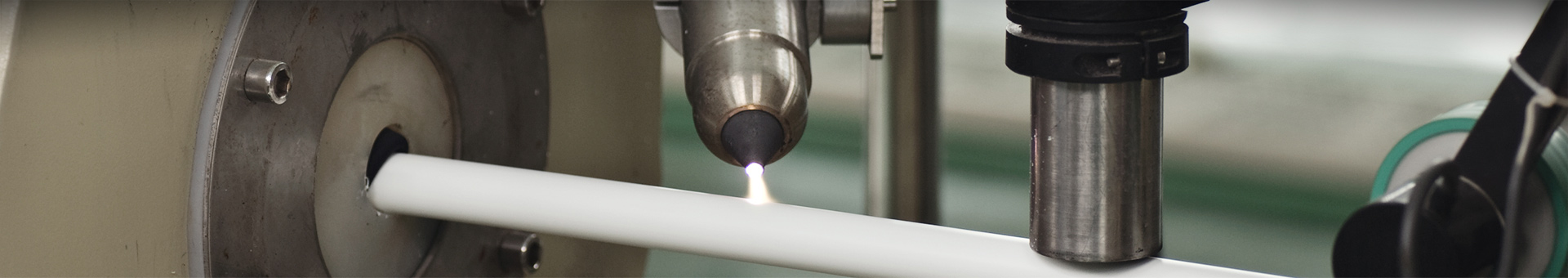

比如汽车灯座和灯罩,采用LED技术的现代前照灯可以在汽车的整个寿命期内连续使用,无需更换灯泡。为确保这种长使用寿命,必须对他们进行有效的保护,防止水分进入。在粘接由聚丙乙烯(PP)和聚碳酸酯(PC)制成的前照灯和尾灯时,粘合剂必须具有优异的密封性,并可提供可靠粘接。使用低温等离子体表面处理技术进行精确的局部预处理可将所有的关键区域中的非极性材料活化,从而确保前照灯的可靠粘接和长期密封。

比如汽车传感器,随着汽车行业的发展,传感器技术已大量的应用于现代汽车制造,极大的提高了汽车发动机的经济、动力和排放性能,改善底盘的制动操作性能、转向性能、汽车倒车和汽车行驶安全性能,随之而来的传感器数量也在不断增加,并对其各方面的性能也要求越来越高,而传感器封装的结合力以及结合面缝隙中的气泡极大的影响了传感器质量要求。

若传感器经等离子体处理后,不仅可以去除表面的难挥发性油污,而且可大大提高传感器表面活性,并能提高传感器内壁与环氧树脂的粘合强度,避免产生气泡,提高了可靠度和使用寿命。

点击放大扫一扫

点击放大扫一扫